Ophthalmologische

Einmalinstrumente

Single-Use, multiple Vorteile: Innovative Instrumente für den Augen-OP.

Profitieren Sie mehrfach von einmaligen Eigenschaften

Weniger CO2

CO2-Ausstoß bei Herstellung halbiert.

Weniger Risiko

Weniger Aufwand, immer steril.

Weniger Ressourcen

Weniger Kosten, mehr Operationen.

Nur wer einen Blick abseits festgetretener Pfade riskiert, kann neue Wege entdecken. „Einmalgebrauch“ und „Nachhaltigkeit“ sollten sich eigentlich kategorisch ausschließen – oder? Die 1stQ Einmalinstrumente zeigen nicht nur, dass das Gegenteil der Fall ist, sondern auch, dass qualitativ herausragende Präzisionsinstrumente mit ausgezeichnetem Preis-Leistungs-Verhältnis realisierbar sind. In der Anwendung bedeuten die Einmalinstrumente außerdem weniger Aufwand für ansonsten arbeitsintensive Prozesse wie Erfassung, Reinigung und Sterilisation. Möglich machen das ein durchdachtes Konzept, ein exklusiver Fertigungsprozess in Deutschland sowie der visionäre Weitblick, der 1stQ auszeichnet.

Dank innovativer Fertigungstechnologie und durchdachtem Recyclingkonzept bieten die Einmalinstrumente von 1stQ viele Vorteile für Anwender und Patienten.

Thomas Diehm, Geschäftsleitung Technik 1stQ

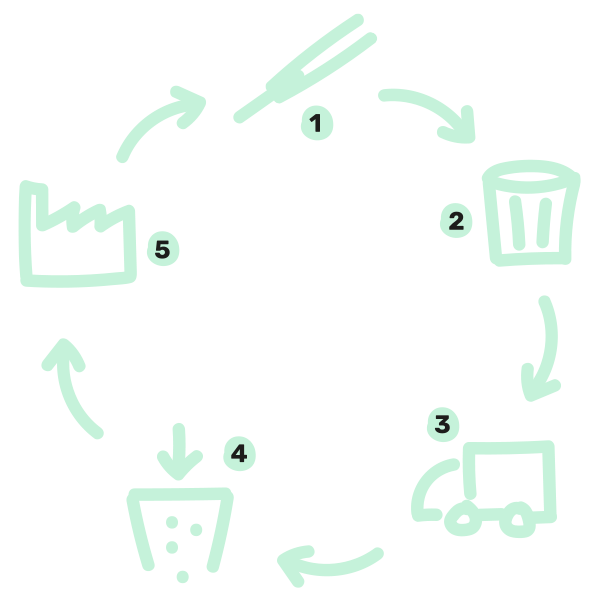

Vom Einmalinstrument zur Wertschöpfungskette

Die 1stQ Einmalinstrumente(1) spiegeln nicht nur unser Qualitäts- , sondern auch unser Verantwortungsbewusstsein wider. Unter anderem dank eines einzigartigen und revolutionären Recyclingprozesses: Aus genutzten Instrumenten gewinnt unser Recyclingpartner hochwertiges Kunststoffgranulat, welches für die Herstellung neuer Produkte genutzt werden kann. Wir arbeiten daran, zukünftig immer mehr Abfallprodukte aus dem Augen-OP in einen geschlossenen Recyclingkreislauf und in die Wertschöpfungskette einzubeziehen und so Nachhaltigkeit zum Branchenstandard zu machen.

Die Instrumente werden einmalig für eine Behandlung genutzt und gewährleisten dabei hundertprozentige Sterilität.

Nach ihrer Verwendung werden die Einmalinstrumente getrennt von sonstigen OP-Abfällen gesammelt.

Unser Recyclingpartner holt die benutzten Einmalinstrumente ab und trennt diese sortenrein.

Anschließend verarbeitet der Recyclingpartner die Abfälle zu hochwertigem Regranulat.

Das Regranulat gelangt zurück in den Produktionskreislauf und kann zur Fertigung vielfältiger Produkte verwendet werden (für Medizinprodukte noch nicht geeignet).

Einmalinstrumente werden zur granularen Basis neuer Wertschöpfung

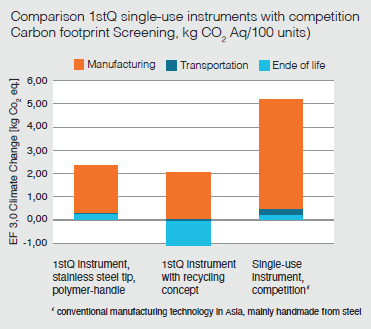

Deutlich geringerer CO2-Fußabdruck

Laut einer vom Fraunhofer-Institut für Bauphysik IBP durchgeführten Untersuchung passen Nachhaltigkeit und Single-use hervorragend zusammen: Die von uns in Auftrag gegebene Screening-Studie nach ISO 14044 attestiert 1stQ Einwegprodukten eine hervorragende Ökobilanz.

„Der CO2-Fußabdruck der 1stQ Einmalinstrumente mit Polymerhandgriffen liegt signifikant unter dem von Einmalinstrumenten, die komplett aus Stahl hergestellt werden. Durch das 1stQ Recyclingkonzept wird die CO2-Bilanz weiter optimiert.“(2)

Fraunhofer-Institut für Bauphysik IBP, Stuttgart

03.Juli 2020

Innovative Fertigung

1stQ Einmalinstrumente werden in einem hochmodernen Fertigungsverfahren in Deutschland hergestellt: Ein hoher Automatisierungsgrad garantiert gleichbleibend hohe Qualität sowie höchste Präzision und macht zusätzlich die Herstellung effizienter. Das wiederum wirkt sich positiv auf den Ressourcenverbrauch und die Produktionskosten aus.

Unsere Verantwortung

Als Wirtschaftsunternehmen, Partner des Gesundheitswesens und Arbeitgeber sind wir dazu verpflichtet, wohl durchdachte Entscheidungen zu treffen und umzusetzen.

„Mit Innovationen Mehrwert schaffen“

Mit unseren Einmalinstrumenten schaffen wir es, eine hygienischere, effizientere und gleichzeitig auch noch nachhaltigere Lösung zu bieten – nicht obwohl, sondern weil wir ungewöhnlich und abwegig gedacht haben. Denn wer innovativ sein möchte, muss bestimmte Sätze aus seinem Wortschatz streichen. Zum Beispiel: ‚Das haben wir immer so gemacht‘.

Thomas Diehm

Geschäftsleitung Technik

Für Informationen zu unseren SUI wenden Sie sich an Ihren Gebietsmanager oder an:

Literatur und Referenzen

(1) Entwicklung und Fertigung gesteuert durch das 1stQ Management. Legal Manufacturer i.S.d. Medizinprodukte Richtlinie/Verordnung: Gemma Medical AG, 2555 Bruegg, Mattenstraße 11, CH. CE0297. (www.gemma-medical.ch) (2) 1stQ, Techprotect, Screening des CO2-Fußabdrucks für medizinische Einmalinstrumente (SUI), Fraunhofer Institut für Bauphysik IBP, Ökobilanzierung nach ISO 14040 und 14044. Data on file.

IOL-Experience

IOL-Experience Technologien

Technologien IOL-Kalkulatoren

IOL-Kalkulatoren Service & Handhabung

Service & Handhabung 1stQ Academy

1stQ Academy Nachhaltigkeit

Nachhaltigkeit Kongresse und Events

Kongresse und Events Downloadportal

Downloadportal